深入了解连续模冲压这一现代制造业奇迹的复杂世界。这种技术如何满足复杂零件的制造要求,它在五金冲压领域有何独特之处?

连续模冲压是一种先进的方法,它通过多个工位对金属板进行顺序加工,每个工位都执行特定的动作,从而生产出复杂的零件。它以高效、精确和能够轻松处理复杂设计而闻名。

但这种方法背后的奥妙是什么?它是如何将复杂的设计完美地呈现出来的?让我们一起揭开连续模冲压的机械原理、优点和细微差别。

连续模冲压(连续冲)

在金属加工和制造的广阔领域中,连续模冲压是现代创新的灯塔。这种技术虽然操作复杂,但却具有无与伦比的效率和精度,尤其是在生产复杂零件时。随着各行各业的发展和对复杂部件的需求,连续冲在当今制造业中的重要性无论如何强调都不为过。

工艺揭秘

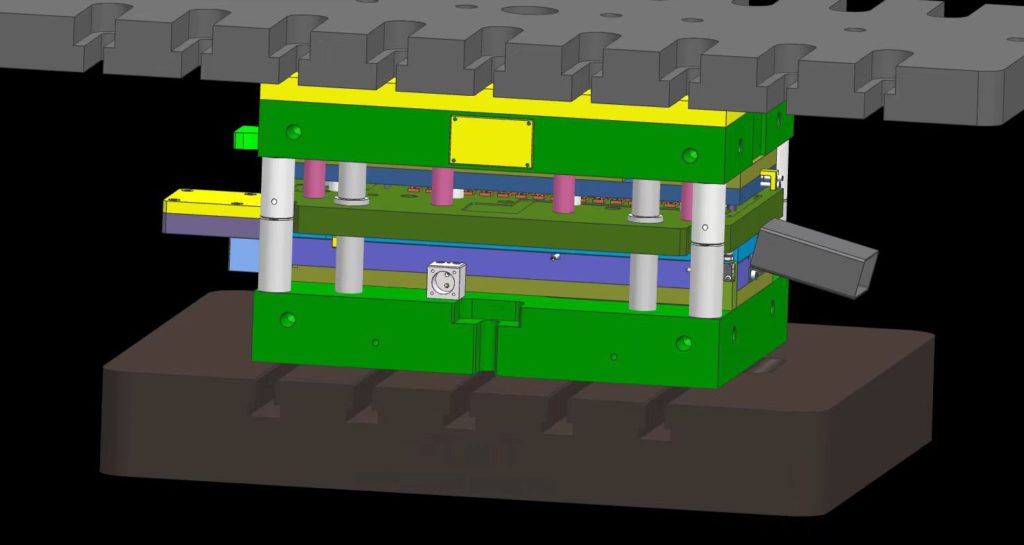

连续模冲压,顾名思义,是一种连续工艺。它是将金属带送入一系列工位,每个工位执行特定操作,直至生产出最终零件。下面是一个逐步分解的步骤:

- 送料: 将金属带送入冲压机。

- 定位: 使用导向销将金属带正确定位。

- 冲压: 随着金属带的前进,金属带通过一系列工位。每个工位都执行特定的操作,如冲压、折弯、成型或切割。

- 连续: 在每个动作之后,带材进入下一个工位,每一步都更接近最终形状。

- 顶出: 当零件通过所有工位并完全成型后,就会与带材分离并顶出。

这一过程的核心是模具–一种专门用于冲压的工具。冲模的 “渐进 “性质是指它有多个工位,每个工位都有特定的任务,确保金属在一次冲压中经历一系列的转变。

为什么是复杂零件?

连续模冲压的魅力在于它能够生产出精密复杂的零件。但是,是什么使它特别适用于复杂的设计呢?

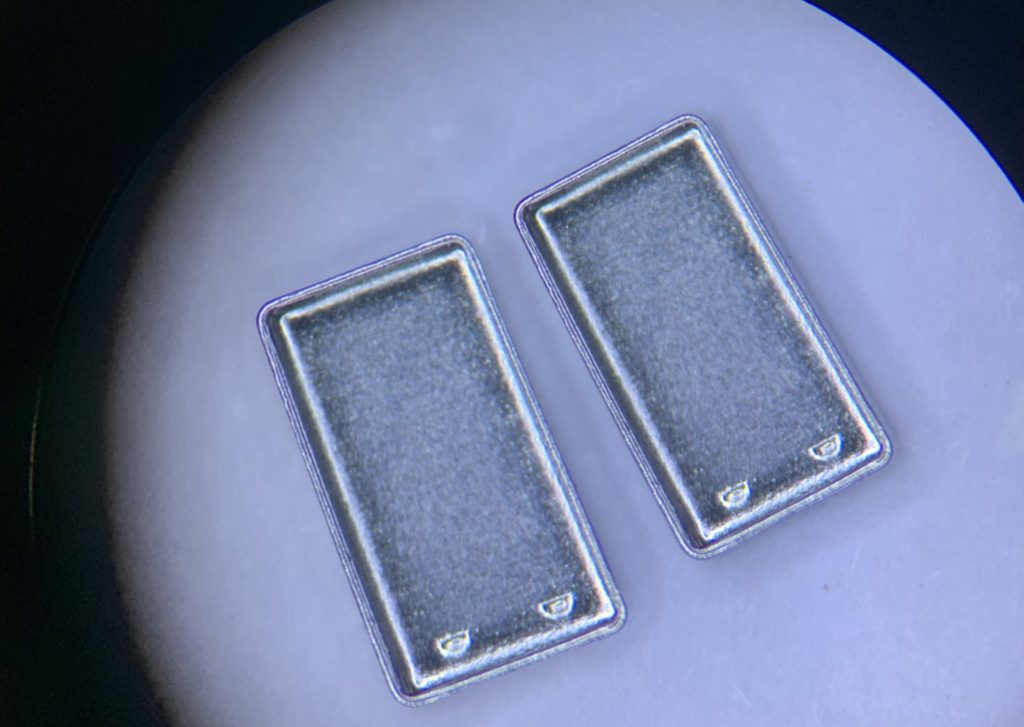

重复精度: 这种方法专为大批量生产而设计。一旦设置好,它就能生产出成千上万甚至数百万个完全相同的零件,每个零件都与设计规格完全一致。

效率高: 连续进料和多工位设计意味着可同时加工多个零件。因此生产速度很快,非常适合大批量订单。

节约材料: 该工艺旨在最大限度地减少浪费。其渐进性可确保在最终产品中使用尽可能多的金属带。

与其他冲压方法相比,连续冲因其能够以经济高效的方式处理复杂的设计而脱颖而出。虽然传递模冲压或单冲等方法也有其优点,但它们通常需要更多的人工干预,或者更适合大型部件。对于精细、复杂的零件,尤其是大批量生产的零件,连续冲是许多制造商的首选。

连续模冲压加工复杂零件的优势

连续冲以其复杂而高效的工艺提供了大量优势,尤其是在加工复杂零件时。这些优势不仅能确保一流的产品质量,还有助于实现可持续和具有成本效益的生产。让我们深入了解一下这些主要优势:

精度和一致性

连续冲的突出特点之一是其无与伦比的精度。以下是它如何确保每个零件都是其他零件的镜像:

- 量身定制的模具: 每个模具都经过精心设计,以符合零件的精确规格。这确保了每一次冲压、折弯或冲切都精确到最微小的细节。

- 自动化流程: 自动化工艺消除了手工操作可能产生的不一致性。这意味着,无论是第一个零件还是第一万个零件,每一个都将与最后一个完全相同。

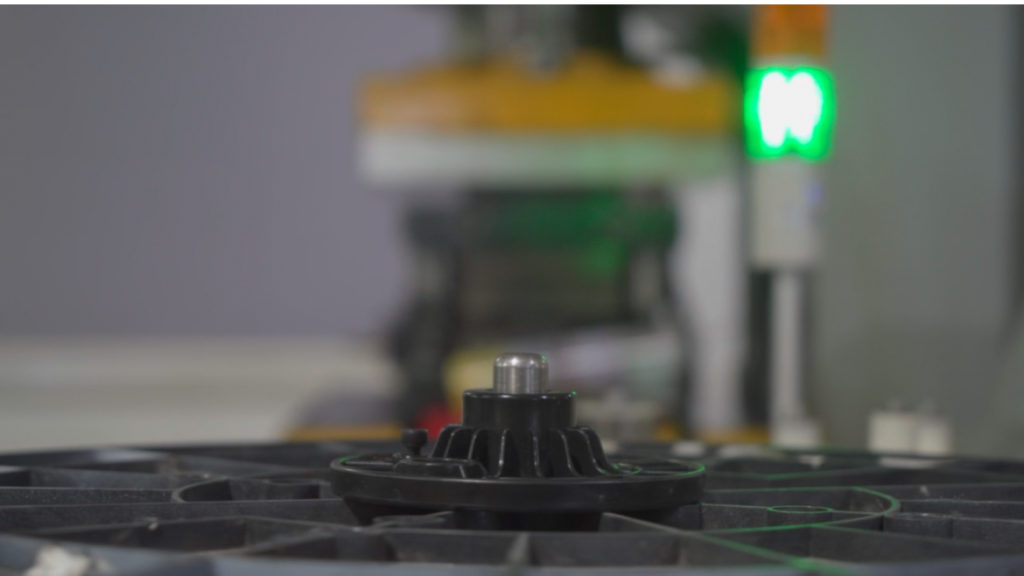

- 质量控制: 现代冲压机通常配备传感器和监控系统,可持续检查零件是否存在任何偏差,确保发现并立即纠正任何异常情况。

速度与效率

在快节奏的制造业中,时间至关重要。连续冲在这方面大放异彩:

- 同时操作: 当金属带通过模具时,不同工位同时进行多项操作。这种并行处理大大减少了生产每个零件所需的时间。

- 连续进料: 金属带的连续送料可确保部件生产之间没有停机时间,从而实现无缝、快速的生产周期。

- 成本效益高: 工艺的速度和效率可降低生产成本,尤其是在大批量生产零件时。初始设置可能会耗费大量资源,但从降低单件成本的角度来看,长期效益是巨大的。

减少浪费

在可持续发展至关重要的时代,连续冲技术减少浪费的能力无疑是一大福音:

- 优化材料使用:模具和工艺的设计可确保在最终产品中最大限度地使用金属带,最大限度地减少边角料和废料。

- 回收利用: 产生的任何废料,如边角料或冲压出的部分,都可以很容易地收集和回收,确保材料浪费最小化。

- 环境效益: 减少浪费意味着生产相同数量的零件所需的资源更少。再加上回收利用,可确保最大限度地减少制造过程对环境的影响。

连续模冲压的挑战和注意事项

虽然连续冲具有众多优势,但也并非没有挑战。与任何制造工艺一样,它需要仔细考虑并了解其局限性,才能充分发挥其潜力。让我们深入了解与这种方法相关的一些挑战和注意事项:

设计限制

每种制造技术都有其局限性,连续冲也不例外:

- 复杂性限制: 虽然这种方法是复杂零件的理想选择,但它所能处理的复杂程度是有限的。极其复杂的设计可能需要多个模具或其他方法。

- 材料厚度: 连续冲最适合特定厚度的材料。太厚或太薄的材料都会给模具设计和冲压效率带来挑战。

- 模具设计: 模具本身的设计也具有挑战性。它需要考虑材料的特性、所需的最终形状和操作顺序。

优化设计的技巧

- 合作: 在产品设计阶段与经验丰富的模具设计师合作,以确保连续冲压设计的可行性。

- 原型设计: 在最终确定模具之前,制作原型以测试设计并进行必要的调整。

- 材料考虑: 考虑延展性和拉伸强度等因素,选择适合冲压工艺的材料。

维护和磨损

连续模冲压的连续性和高速性意味着模具会受到严重磨损:

- 常规磨损: 每个冲压动作虽然微小,但都会造成模具磨损。随着时间的推移,这会导致冲压件的精度和质量下降。

- 润滑: 模具和金属带之间的摩擦会加速磨损。定期润滑对减少摩擦和延长模具寿命至关重要。

- 材料问题: 使用比模具更硬的材料或材料中的污染物会导致过早磨损甚至损坏。

维护提示

- 定期检查: 定期检查模具是否有磨损或损坏迹象。及早发现可以防止出现更严重的问题。

- 定期维护: 制定日常维护计划。这包括清洁、润滑和小修。

- 备件: 备好必要的替换零件。这可确保在出现磨损或损坏时尽量减少停机时间。

连续模冲压的未来

在技术进步和创新实践的推动下,制造业不断发展。金属加工领域的中坚力量连续模冲压也不例外。展望未来,一些新兴趋势和技术有望重新定义这项古老技术的面貌。

技术进步

- 人工智能(AI): 人工智能有望在连续模冲压领域发挥变革性作用。人工智能能够分析大量数据,通过预测磨损、实时调整参数以获得最佳效果,甚至协助设计模具以实现最高效率和精度,从而优化冲压过程。

- 先进的传感器和监控: 先进传感器的集成可在冲压过程中提供实时反馈。这可导致即时调整,确保质量稳定并减少损耗。例如,传感器可以检测到可能影响冲压质量的材料不一致或温度波动。

- 机器人和自动化: 虽然连续模冲压已经是一个自动化流程,但集成先进的机器人技术可以进一步提高精度,尤其是复杂零件的精度。机器人可以更精确地处理材料,确保最佳定位,甚至协助完成维护任务。

- 三维(3D)打印: 虽然传统上用于原型制作,但三维打印材料和技术的进步可能使其与冲压结合使用。例如,创建模具的特定部件,甚至生产小批量的冲压部件。

未来十年预测

- 虚拟现实(VR)和增强现实(AR)技术: 这些技术可彻底改变设计阶段,使工程师能够在生产前在虚拟环境中对模具设计进行可视化和测试。

- 关注可持续发展: 随着全球工业向可持续发展的方向转变,我们可以期待连续模冲压技术的创新,以减少能源消耗,最大限度地减少浪费,并使用环保材料。

- 定制化: 随着技术的进步,小批量定制冲压件的生产可能更具成本效益,从而满足利基市场和特定客户的需求。

- 协作制造: 未来可能会出现更多的协作制造方式,连续冲与其他技术和工艺无缝集成,实现整体生产方式。

结论

总之,虽然我们已经探讨了连续模冲压技术对制造复杂零件的深远影响,但显然它的发展历程还远远没有结束。当我们站在制造业新时代的风口浪尖时,连续模冲压技术不仅坚守住了自己的阵地,而且还在向充满创新、进步和无限可能的未来招手。这证明了这一古老技术的永恒意义及其在未来的无限潜力。